6 دلیل عمده خرابی دستگاهها(اینورتر)

همیشه خرابی اینورترها در ماشینآلات دستگاهها باعث توقف خط تولید، بیکاری کارکنان و افزایش هزینه میگردد.

اگر میزان هزینه فرصت ایجادشده ناشی از سود ازدسترفته و خواب سرمایه را به آن اضافه کنیم، میزان خسارت واقعی مشخص میشود.

اما آیا میشود از خرابی دستگاهها جلوگیری کرد؟ چطور میتوان خرابی ماشینآلات را پیشبینی کرده و قبل از توقف آنها با برنامهریزی هزینهها را کاهش داد؟

برای جلوگیری از خرابی اینورتر، باید علت خرابی را دانست و با دانستن علت اقدامات لازم جهت جلوگیری از آن را انجام داد. بدیهی است با دانستن، تنها مشکل حل نخواهد شد. در ادامه ضمن بیان علت خرابیهای عمده، چکلیست کارهای لازم جهت افزایش طول عمر اینورتر ارائه میشود.

بقول مولانا:

وین تعلل بهر ترکش دافع صد علتست

چون بشد علت ز تو پس نقل منزل منزلست

لیک شرطی کن تو با خود تا که شرطی نشکنی

ور نه علت باقی و درمانت محو و زایلست

با انجام اقدامات بیانشده، طول عمر اینورتر شما افزایشیافته و حداکثر استفاده از آن را خواهید داشت.

آلودگیهای محیطی: بردهای استاندارد صنعتی به نحوی طراحی و ساختهشدهاند که در برابر عوامل مخرب محیطی همچون گردوخاک، رطوبت، الیاف طبیعی و مصنوعی و… مقاوم هستند.

خوب میدانید که قدرت یک زنجیر بهاندازه ضعیفترین حلقه آن است و ایراد همیشه از ضعیفترین قسمت شروعشده و شیوع مییابد.

سطح بردهای الکترونیک صنعتی عموماً با یکلایه عایق از جنسهای مختلف پوشیده شده بهطوریکه کلیه سطوح رسانا را پوشانده است، اما چنانچه آلودگی بر سطح این بردها به حدی زیاد شود که مثلاً فاصله بین پایههای یک نیمههادی را کم کند با اولین عبور جریان از این فاصله، شاهد خرابی پیشرونده بر روی اینورتر خواهیم بود. گاهی اوقات این خرابی حتی میتواند برمدار فرمان IGBT تأثیر گذاشته و باعث ترکیدن و خرابی شدید IGBT شود.

چنانچه محیط کارخانه شما گردوخاک همراه با رطوبت داشته باشد، قطعا درگیر خرابیهای مکرر در اینورتر خواهید بود. به تجربهدیدهام فضاهایی که حتی گرد کربن در فضا معلق بوده و ناگفته پیداست چنانچه فکر اساسی برای پیشگیری از خرابی نشود، چه خسارات گرانی بر شما تحمیل خواهد شد. در بعضی از محیطها مثل کارخانههای نساجی فضا آغشته به الیاف طبیعی و مصنوعی زیادی است.

این الیاف باعث 2 ایراد اساسی میشوند:

- باعث پوشاندن سطح برد الکترونیکی شده و بانفوذ کوچکترین رطوبتی باعث اتصالی میشوند.

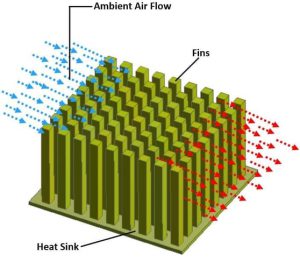

- باعث پوشاندن سطح هیت سینکها و فنهای خنککننده اینورتر شده و در تهویه مناسب اینورتر خلل وارد میکنند. درنتیجه دمای داخلی درایو افزایشیافته و باعث کاهش عمر قطعات نیمههادی میگردد. درصورتیکه این تهویه انجام نشود و دمای داخلی از مقدار بحرانی عبور کند، اینورتر متوقفشده و خطا میدهد.

بخارهای اسیدی: از دیگر عوامل نامطلوب محیطی برای عملکرد اینورترها هستند. این بخارهای باعث خرده شدن قطعات و اتصالات فلزی شده و عموماً باعث ضعیف شدن اتصالات و درنتیجه افزایش دما در جریانهای بالا میگردند.

بخارهای روغن در محیط باعث میشوند تا در مجاورت گردوخاک یا الیاف، سطح بردهای الکترونیکی را پوشانده که هم باعث اتصالی و هم باعث خرابی فنها میشوند.

در دستگاههایی که با آبصابون جهت خنک کاری ابزارهای برش و تراش استفاده میشوند، رطوبت بسیار زیادی، اینورترها و درایوهای سرو موتور این دستگاهها را تهدید میکند.

خب راه چاره چیست؟ قبل از اینکه راه چاره را بدانید، مجدد به اهمیت این موضوع اشاره میکنم، بدون شک یکی از دلایل اصلی خرابی هر برد الکترونیکی آلودگیهای محیطی است و هزینه کرد برای رفع آن باعث از بین رفتن این عامل اصلی و کاهش هزینههای خرابی دستگاهها خواهد شد.

راهکار 1: استفاده از تابلو برق مناسب و دارای IP مناسب است. تولیدکنندگان تابلوهای برق استاندارد IP تابلوی تولیدشده را روی آن درج میکنند. عددی که بهعنوان IP شناخته میشود درواقع شاخصی برای حفاظت تابلو در برابر ورود ذرات جامد و رطوبت است.

البته از این شاخص برای جعبه سایر اقلام الکتریکی و الکترونیکی همچون لامپها، گوشی موبایل و… نیز استفاده میشود.

رقم دهگان نشاندهنده میزان حفاظت در برابر ذرات جامد و رقم یکان نشاندهنده میزان حفاظت در برابر مایعات را نشان میدهد.

شما میتوانید بسته به نوع محیط کاری و شرایط موجود خود IP مناسب را به تابلوساز سفارش دهید. بهعنوانمثال اگر بخواهید بههیچعنوان گردوخاک و سایر ذرات جامد وارد تابلو نشوند رقم دهگان باید عدد 6 باشد و چنانچه محیط رطوبت بالایی نداشته باشد رقم یکان 4 برای حفاظت آب کافی است. یعنی شما به یک تابلو با IP64 نیاز دارید. دقت فرمایید که در سفارش تابلوهای برق که اینورتر در آنها کار میکند تهویه مناسب الزامی است و بایستی دریچههای تهویه مناسب همراه با فیلتر جهت جلوگیری از ورود گردوغبار و سایر ذرات جامد دیگر استفاده شود.

راهکار 2: هزینه کمتری دارد و در خصوص تابلوهای موجود بهراحتی قابلاستفاده است، استفاده از یک برنامه منظم نگهداری از چنین وسایلی است. زدودن گردوغبار از طریق فنهای قوی (بلوور) راهحل مناسبی است.

البته به نکاتی که در ادامه میآیند حتما توجه کنید:

- حتما دستگاه را قبل از باد گرفتن خاموشکنید.

- زمان تناوب باد گرفتن تابلو و اینورترها بستگی به میزان آلودگی محیط شما دارد که میتواند بین یک روز تا یک ماه قابلتغییر باشد.

- چنانچه میخواهید برای باد گرفتن از هوای فشرده استفاده کنید حتما مطمئن شوید که باد خروجی عاری از رطوبت و روغن باشد و فشار باد هم باید کنترلشده باشد.

- چنانچه ذرات جامد محیط شما رسانای الکتریکی هستند باد گرفتن ممکن است باعث بروز مشکلات دیگری شود. برای چنین محیطهایی فقط باید از ورود این ذرات به درون تابلو به هر روشی جلوگیری کنید. راهحل دوم سرویس دورهای کامل (با فواصل حداقل 6 ماهه) اینورتر است که حتماً باید توسط افراد متخصص انجام شود.

- قبل از باد گرفتن فنها سیم آنها را از برد اصلی جدا کنید در غیر این صورت چرخش فن خاموش باعث ایجاد ولتاژ بر روی برد شده و احتمال خرابی نیمههادیها را بالا میبرد.

- از هیت سینک اینورتر غافل نشوید. مخصوصاً اگر محیط شما آغشته به الیاف طبیعی و مصنوعی است.

راهکار 3: خارج کردن تابلو برق اصلی از محیط آلوده و ایزوله کردن کامل آن است که در بعضی فضاهای بسیار آلوده اجتنابناپذیر و بسیار هزینهبر است اما انجام آن الزامی است. در چنین روشی تابلوی برق اصلی که شامل اقلام الکترونیکی گرانقیمت است به خارج از محیط منتقل میشود و فقط اقلام کنترلی موردنیاز دائمی و مقاوم در دسترس اپراتور تولید قرار میگیرد.

مشکلات ناشی از بار مصرفی: دومین دلیل عمده خرابی اینورترها ناشی از مشکلات سمت بار مصرفی درایو هستند.

در ادامه به بیشترین مشکلات سمت بار مصرفی اشاره میکنیم:

کابلکشی غیراستاندارد: دقت کنید کابلکشی بین موتور و درایو بصورت یک تکه اجرا شود و بههیچعنوان از کابل دو تکه استفاده نکنید. خوب میدانید چنانچه در مسیر عبور جریان الکتریکی، مقاومتی وجود داشته باشد، باعث افت ولتاژ و افزایش حرارت در آن مقاومت میشود. این مسئله در جریانهای بالا بشدت اثر چشمگیر بر ولتاژ خروجی و حرارت ایجادشده دارد.

حتما سوال میکنید مگر ما در کابلکشی از مقاومت استفاده میکنیم که این موضوع را مطرح میکنید؟

منظور از مقاومت هر چیزی است که در برابر عبور جریان الکتریکی ایجاد مانع میکند، حتی درصورتیکه طول کابل بین موتور و اینورتر زیاد باشد.

مقاومت الکتریکی سیمها هم در میزان افت ولتاژ مهم میشوند، اما درصورتیکه کابل دوتکه یا چندتکه شود، در محل اتصال دو کابل قطعا مقاومت خواهیم داشت مگر اینکه از اتصالات محکم و استاندارد استفادهشده باشد. در مواردی دیدهام به دلیل عدم توجه مجری/کارفرما کابل دو تکه شده و محل اتصال هم با چسب برق و… به هم وصل شده است. در این نوع اتصال بهمرورزمان در اثر افزایش حرارت در محل اتصال و فاسدشدن چسب، یک اتصال کوتاه بین دو سیم موتور میتواند باعث سوختن IGBT اینورتر و بروز خسارت زیادی شود.

خرابی موتور: یکی از قطعاتی که دارای خرابی زیاد در صنعت هستند موتورهای الکتریکی میباشند.

از آنجایی که اینورترها برای عملکرد مناسب و پایدار از پارامترهای الکتریکی موتور همچون توان، ولتاژ، جریان، فرکانس، مقاومت و راکتانس استاندارد و… در شرایط نامی استفاده میکنند، در صورت تغییر هرکدام از پارامترها دچار خطا و ناپایداری شرایط کاری خواهند شد. بسیار دیده میشود موتوری که با ولتاژ مستقیم بهراحتی کار میکند و بهظاهر مشکلی نشان نمیدهد، در اتصال به یک اینورتر باعث خطای اینورتر میشود. در ادامه به برخی دلایل این مشکل میپردازیم.

استفاده از موتور در شرایط گرمای زیاد یا نامطلوب باعث مستهلک شدن و خرابی تدریجی عایق سیمهای لاکی داخل موتور میشوند. فشار زیاد به موتور به سبب بار مکانیکی بیشازحد و یا خرابی بلیدینگهای موتور هم با افزایش جریان نامی و افزایش حرارت سیمپیچ داخلی همین اثر مشابه را بر روی این عایقها دارند. در اثر ضعیف شدن این عایق احتمال نشتی بین سیمپیچ و بدنه موتور زیاد شده و با نشتی جریان به بدنه موتور شاهد خطای اتصال بدنه در اینورتر خواهیم بود.

همچنین افزایش دمای سیمپیچ باعث افزایش مقاومت اهمی آن و درنتیجه تغییر پارامتر مهم اینورتر برای کنترل دقیق و مناسب و پایدار موتور خواهد شد. همانطور که میبینید گاهی یک اشکال کوچک مثلا در بارمکانیکی یا موتور باعث مشکلات پشت سرهم بعدی و درنتیجه توقف ناگهانی دستگاه میگردند که باعث تحمیل هزینه گزاف به تولید خواهد شد.

استفاده از ترمز مکانیکی یا مقاومت ترمز: یکی از کاربردهایی که اینورترها در آن بشدت مستعد خرابی هستند، کاربردهایی است که موتور باید سریعا یا در مدتزمان بسیارکم بایستد. در چنین مواردی اینورتر با اعمال ولتاژ به موتور میخواهد موتور را نگه دارد و از طرفی اگر اینرسی حرکتی موتور زیاد باشد باعث میشود ولتاژ برگشتی به داخل اینورتر داشته باشیم. این ولتاژ برگشتی میتواند باعث صدمه دیدن شدید خازنهای باس DC و IGBT شود.

در زمانیکه ولتاژ باس DC اینورتر بالا میرود، بسیاری از اینورترها این قابلیت را دارند که ولتاژ اضافی را در یک مقاومت تخلیه کنند. به این مقاومت اصطلاحا مقاومت ترمز گفته میشود. چنانچه برای چنین کاربردهایی از این مقاومت استفاده نشود، با خطاهای مکرر اینورتر مواجه هستیم که نشاندهنده افزایش ولتاژ باس DC هستند.

گاهی اوقات چنانچه این مقاومت وجود نداشته باشد یا سیمهای اتصال دچار قطعی شده باشند با افزایش شدید و آنی ولتاژ باعث خرابی خازنهای باس DC و حتی IGBT خواهند شد. مورد دیگر اتصالی مقاومت ترمز است. این اتفاق در اثر موارد مختلفی رخ میدهد، همچون افزایش دمای مقاومت، طراحی و انتخاب نادرست مقدار توان مقاومت، انتخاب نادرست مقدار اهمی مقاومت، تماس حیوانات همچون پرندگان یا جوندگان و اتصال به بدنه مقاومت.

برای کسب اطلاعات بیشتر در مورد انتخاب و طراحی مقاومت ترمز و همچنین شرایط نگهداری آن مقاله همهچیز در خصوص مقاومت ترمز را مطالعه کنید.

اتصالی مقاومت ترمز قطعا باعث خرابی سوئیچ IGBT مختص مقاومت ترمز در اینورتر یا یونیت ترمز خارجی خواهد شد.

در بسیاری از کاربردها، استفاده از مقاومت ترمز الزامی نیست. در مواردی که اینرسی حرکتی موتور زیاد نیست و یا نیاز به ایستادن موتور در زمان کوتاه نمیباشد، مقاومت ترمز استفاده نمیشود و موتور در زمان تنظیمشده از سرعت نامی به ایست کامل میرسد. این زمان در اینورترها به زمان شیب کاهش سرعت (DECELERATION TIME) یا DEC TIME معروف است. دقت داشته باشید کم کردن بیشازحد این زمان باعث فشار آمدن به سوئیچهای نیمههادی (IGBT) خواهد شد. پس مقدار زمان کاهش سرعت (DEC) را بهاندازه موردنیاز تنظیم کنید.

در کاربردهایی که زمان ایستادن موتور مهم نیست پیشنهاد میشود، پارامترهای اینورتر را به نحوی تنظیم کنید که در زمان ایستادن به موتور جریانی اعمال نکند. در این حالت DEC TIME در نظر گرفته نمیشود و هیچ فشاری نیز به اینورتر در زمان ایستادن موتور وارد نخواهد شد.

در کاربردهایی که در آن شفت موتور بایستی درزمانیکه موتور خاموش قفل باشد، از ترمز مکانیکی استفاده میشود. اگر مستقیما به موتور ولتاژ سه فاز/تک فاز متصل شود و قطع و وصل ولتاژ با استفاده از کنتاکتور انجام شود، کار کردن با ترمزهای مکانیکی نکته خاصی ندارد بجز اینکه به لحاظ مکانیکی تنظیم شوند تا در زمان روشن بودن موتور، اصطکاکی ایجاد نکنند. معمولا با برقرار شدن این ترمزها شفت موتور قفل میشود.

درحالیکه کنترل موتور با کنتاکتور انجام میشود کافی است از تیغه NC کنتاکتور برای اتصال ترمز استفاده شود و با این روش در زمان روشن شدن موتور، برق ترمز بطور اتوماتیک قطع و با خاموش شدن موتور، برق ترمز وصل میشود.

اما چنانچه کنترل موتور توسط اینورتر انجام شود، برای اتصال صحیح ترمز مکانیکی چه روشی استفاده شود؟

برای برقدار کردن ترمز باید اطمینان حاصل شود که ولتاژ موتور قطعشده است لیکن اگر در زمان DEC TIME که فرمان خاموش شدن موتور صادرشده ولی هنوز بطور کامل ولتاژ قطع نشده است، در صورت برقدار شدن ترمز مکانیکی باعث خرابی سریع ترمز مکانیکی و نیز خرابی یا کاهش عمر شدید اینورتر خواهد شد.

برای حل این موضوع بایستی از یکی از رلههای خروجی اینورتر استفاده کرد، بهطوریکه در زمان قطع کامل ولتاژ و طی شدن زمان DEC time، فرمان روشن شدن ترمز را فعال کند و بهمحض ارسال فرمان روشن شدن موتور، برق ترمز را قطع نماید.

اتصالات نامناسب در تخته کلمپ موتور: شاید پیشپاافتاده به نظر برسد، ولی اتصالات نامناسب و عدم استفاده از وایرشوهای مناسب برای ایجاد یک اتصال محکم میتواند بسیار زیانآور باشد. با توجه به اینکه بطور طبیعی موتور در حال روشن، لرزشهای مکانیکی(هرچند کوچک) دارد، عدم اتصال محکم در تخته کلمپ موتور باعث شل شدن تدریجی پیچها میشود، از طرفی اگر از وایرشو مناسب استفاده نشود، امکان اتصال رشتههای سیم در تخته کلمپ وجود دارد. با شل شدن یک اتصال و نزدیک بودن سیمها اتصالی رخ میدهد و نتیجه معلوم است. سوختن IGBT اینورتر و ایجاد هزینه زیاد برای راهاندازی مجدد آن.

اما نکاتی که مشکلات سمت بار مصرفی را به حداقل میرسانند:

1. به ظرفیت جریان قابلتحمل کابل بین موتور و اینورتر توجه کنید. درصورتیکه فاصله بین موتور و اینورتر زیاد است، حتما به ضرایب موردنیاز به ازای افزایش طول کابل توجه کنید.

2. در صورت نیاز از فیلترهای ورودی/خروجی، راکتورهای ورودی و DC، راکتور خروجی، مقاومت ترمز و یونیت ترمز استاندارد به نحو صحیح استفاده کنید. میتوانید جهت اطلاعات بیشتر مقاله نحوه استفاده از … را مطالعه کنید.

3. دقت کنید اینورتر در فضای اشتعال پذیر نصب نشود. همچنین دقت کنید راکتورها و مقاومتهای ترمز احتمال افزایش حرارت و اشتعال را بالا میبرند و دقت کنید در مجاورت آنها از مواد اشتعال پذیر استفاده نشود.

4. در سیمکشی ترمینالهای فرمان دقت کنید، این سیمها ترجیحا جهت جلوگیری از نویزهای EMC توسط کابل شیلددار و در مسیر متفاوت از کابل قدرت اجرا شوند.

5. شرایط اتصال زمین بین اینورترهای داخل تابلو و موتورهای متصل به آنها را بصورت استاندارد انجام دهید.

6. جهت اتصال کابلهای ورودی و خروجی به ترمینالهای ورودی و خروجی اینورتر از اتصالات وایرشو و محکم استفاده کنید.

7. در هنگام نصب اینورتر دقت کنید هیچچیز اضافی همچون تکههای سیمپیچ و… در داخل اینورتر وارد نشود.

8. اتصالات سمت تخته کلمپ موتور را جدی بگیرید. حتما از وایرشو مناسب و سایز سیم خود استفاده کنید. اتصالات را بهاندازه کافی محکم کنید. در موتورهای توان پایین مراقب باشید محکم کردن بیشازحد ممکن است باعث بریدن پیچ، مهره یا آسیب به عایق تخته کلمپ شود.

9. در خصوص موتورهای توان بالا حتما یک برنامه منظم جهت بازرسی و محکم کردن پیچهای تخته کلمپ موتور بگذارید.

10. چنانچه از مقاومت ترمز استفاده میکنید، دقت شود ولتاژ ورودی به این مقاومت به 700 ولت هم میرسد. محل نصب این مقاومت بسیار مهم است علیالخصوص مقاومت ترمزهای سیمی. این مقاومت بسته به نوع کاربرد، تولید حرارت میکند، لذا دقت شود در مجاورت آن مواد آتشزا و اشتعال آفرین نگهداری نشود. بسیاری از مقاومتهای ترمز غیراستاندارد، IP مناسب را رعایت نمیکنند، در اینگونه مقاومتها، محل نصب باید بدور از نشتی مایعات و رطوبت بالا باشد.

عدم تنظیم صحیح پارامترها:

یکی دیگر از دلایل خرابی اینورترها که معمولا به چشم نمیآید، عدم تنظیم صحیح و بهتر بگویم بهینه اینورتر است.

این مورد معمولا در راهاندازی اولیه توسط طراح و سازنده تابلوبرق انجام میشود، لیکن در زمان راهاندازی دستگاه بایستی توسط پیمانکار راهاندازی، بسته به شرایط کاری و محیطی بهینه شود.

در صورت توجه به این موضوع قطعا طول عمر درایو بیشتر میشود. ازجمله پارامترهایی که در این خصوص میتوان نام برد موارد ذیل هستند:

- زمان شیب افزایش سرعت در زمان استارت(ACC Time)

- زمان شیب کاهش سرعت در زمان ایستادن(dec time)

- جریان حداکثر برای هشدار اضافه جریان

- ولتاژ حداکثر برای هشدار اضافه ولتاژ

- پارامترهای مربوط به عملکرد بهینه مقاومت ترمز

- پارامترهای مربوط به ترمز dc

- پارامترهای مربوط به speed search

- پارامترهای مربوط به تقویت گشتاور

تنظیمات مربوط به نمودار u/f:

موارد فوق پارامترهای مهم در راهاندازی بهینه برای یک اینورتر هستند. البته قطعا موارد دیگری هم وجود دارند که بسته به کاربرد و شرایط محیطی درایو بایستی بطور دقیق و بهینه تنظیم شوند.

همانطور که مشاهده میکنید، عدم تنظیم بهینه اینورتر در نگاه نخست چندان موردتوجه قرار نمیگیرد اما به نظر من یک مورد اساسی در افزایش طول عمر اینورتر است.

بدیهی است تنظیم این پارامترها بهطور بهینه علاوه بر تخصص به تجربه نیز نیاز دارند. توصیه اکید من به کارآفرینان و مهندسین آیندهنگر استفاده از متخصصین مجرب برای راهاندازی ماشینآلات تولیدی است.

مشکلات ناشی از ولتاژ ورودی:

یکی دیگر از دلایل اصلی خرابی اینورترها ناشی از ولتاژ ورودی به اینورتر است.

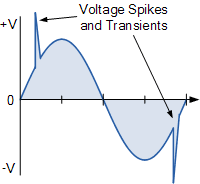

البته اینورترها دارای مدارات داخلی جهت اعلام ولتاژ بالا یا پایین هستند اما بهتنهایی توان جلوگیری و مصون ماندن از خصوصا ولتاژ بالا را ندارند. گاهی اوقات این افزایش ولتاژ به شکل اسپایک میباشد.

اسپایک چیست؟

اسپایک به یک ضربه حالت گذرای با مدت زمان کوتاه و دامنه زیاد اطلاق میشود. این دامنه به نسبت دامنه ی ولتاژ اصلی تا چندین برابر هم میتواند باشد.

این اسپایک ولتاژ که بر اثر عوامل مختلفی در شبکه به صورت محلی ایجاد میشود میتواند اثرات نامطلوبی بر مدارات الکترونیک و اینورترها بگذارد. اولین تاثیر در خازن های ورودی اینورتر خود را نشان میدهد و میتواند باعث کاهش عمر آنها شود.

در صورتی که به هر دلیلی ولتاژ ورودی اینورتر افزایش یابد، خرابی خازن ها و حتی IGBT را هم در پی خواهد داشت. معمولا خازن ها در اینورترهای تک فاز بین 400 تا 450 ولت و در اینورترهای سه فاز بین 800 تا 900 ولت مقاوم هستند. توجه داشته باشید که این ولتاژها ولتاژ DC هستند و در صورتی که ولتاژ AC ورودی در حالت تک فاز بیشتر از 300 ولت و در حالت سه فاز بیشتر از 550 ولت شود شاهد خرابی قطعی در اینورتر و البته سایر دستگاه های متصل به برق خواهیم بود.

افزایش ولتاژ در اینورترهای تک فاز با قطعی نول و شناور شدن ولتاژ ورودی شایع است.